- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

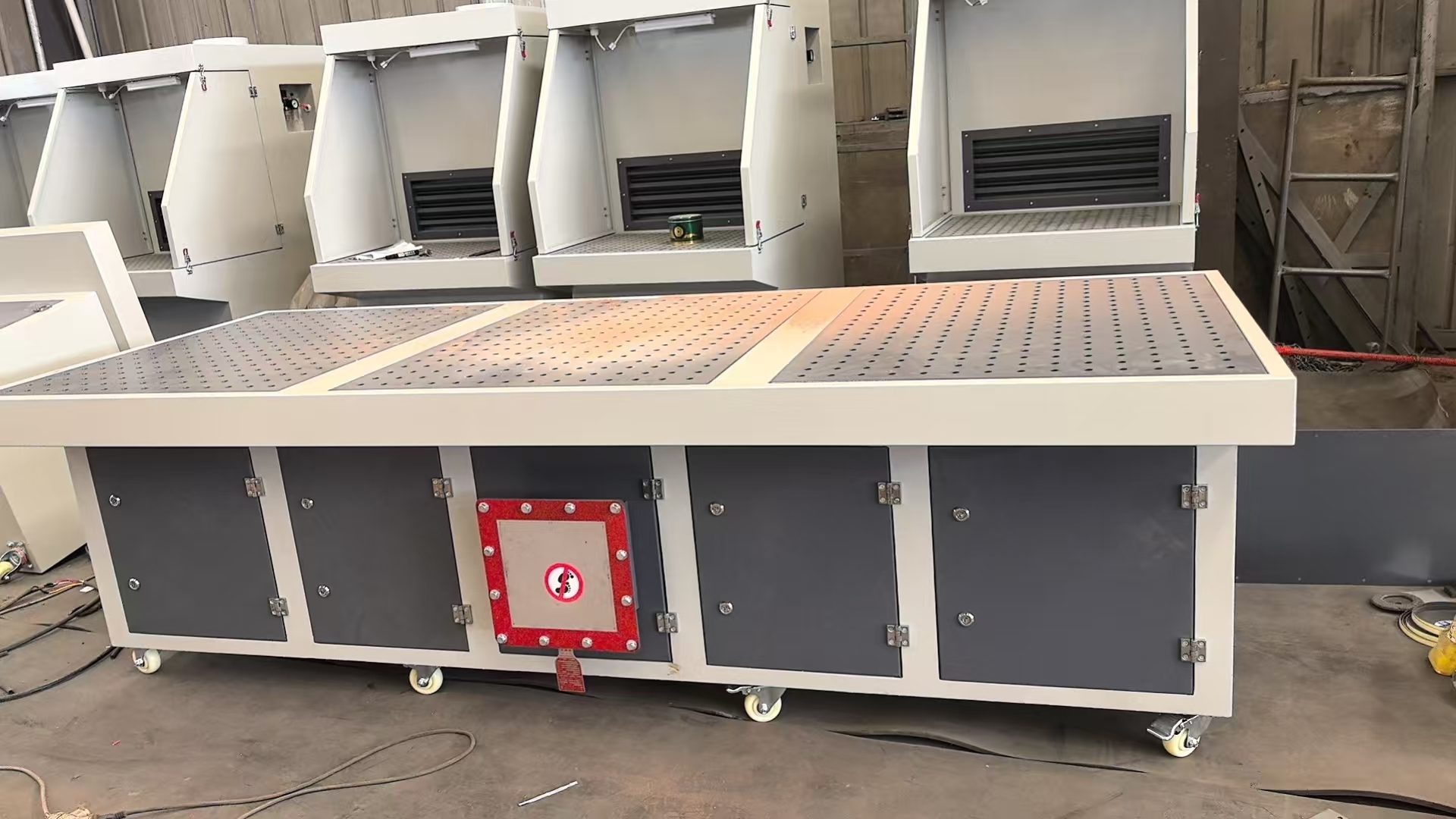

फ्लैट वैक्यूम सैंडिंग टेबल का मेल रखरखाव क्या है?

2025-05-06

हमारे कारखाने द्वारा उत्पादित फ्लैट वैक्यूम सैंडिंग टेबल लचीले, उच्च धूल हटाने की सटीकता और उचित मूल्य हैं।

का दैनिक रखरखाव समतल वैक्यूम सैंडिंग टेबलउपकरणों की स्थिरता, सेवा जीवन और कार्य दक्षता के लिए महत्वपूर्ण है। निम्नलिखित उपकरणों के सामान्य रखरखाव तर्क के आधार पर रखरखाव के सुझाव हैं, जो अधिकांश प्रकार के फ्लैट वैक्यूम सैंडिंग टेबल पर लागू होते हैं:

सतह सफाई

दैनिक शटडाउन के बाद, एक सूखी मुलायम कपड़े या संपीड़ित हवा (हवा के दबाव 00 0.4mpa) का उपयोग करें।फ्लैट वैक्यूम सैंडिंग टेबलऔर घटकों के संचालन को प्रभावित करने वाले कण संचय से बचने के लिए पीस क्षेत्र।

पीसने की मेज की कामकाजी सतह (जैसे कि डिस्क और पीसने वाले पैड को पीसना) को विशेष उपकरणों (जैसे स्क्रेपर्स और सॉफ्ट ब्रश) के साथ साफ करने की आवश्यकता होती है ताकि सख्त होने के बाद वर्कपीस या उपकरण को नुकसान को रोकने के लिए अवशिष्ट अपघर्षक को हटाया जा सके।

धूल हटाने तंत्र का रखरखाव

फ़िल्टर तत्व/फ़िल्टर स्क्रीन सफाई: धूल एकाग्रता के अनुसार, संलग्न धूल को हटाने के लिए हर 1-3 दिनों में धूल फ़िल्टर तत्व (अंदर से बाहर से बाहर तक उड़ाने) को वापस उड़ाने के लिए संपीड़ित हवा का उपयोग करें; यदि यह एक पेपर या फाइबर फ़िल्टर स्क्रीन है, तो इसे महीने में एक बार जांचें और इसे बदलें यदि यह गंभीरता से अवरुद्ध है (विशिष्ट चक्रों के लिए उपकरण मैनुअल देखें)।

डस्ट बॉक्स/बैग क्लीनिंग: धूल के ओवरफ्लो से बचने और सक्शन को प्रभावित करने के लिए प्रत्येक पूर्ण बॉक्स से पहले समय में धूल को डंप करें; डंपिंग के बाद, जांचें कि धूल के रिसाव को रोकने के लिए सीलिंग स्ट्रिप क्षतिग्रस्त है या नहीं।

फैन इंस्पेक्शन: मॉनिटर करें कि क्या ऑपरेशन के दौरान पंखे का शोर असामान्य है, और गतिशील असंतुलन को रोकने के लिए नियमित रूप से प्रशंसक प्ररित करनेवाला की सतह पर धूल को पोंछें।

2। प्रमुख घटकों का निरीक्षण और स्नेहन

पीसने की व्यवस्था

ग्राइंडिंग डिस्क/पीस व्हील: की डिग्री की जाँच करेंफ्लैट वैक्यूम सैंडिंग टेबल सतह रोजाना पहनती है। यदि स्पष्ट खांचे या दरारें हैं, तो उन्हें समय में बदल दें; फिक्सिंग बोल्ट/बकल को शिथिलता और कंपन को रोकने के लिए सप्ताह में एक बार कड़ा करने की आवश्यकता होती है।

गाइड मैकेनिज्म (जैसे गाइड रेल, स्क्रू): धूल और पीसने के मलबे को हटाने के लिए हर शिफ्ट के साथ गाइड रेल की सतह को पोंछें, और सप्ताह में एक बार विशेष गाइड रेल तेल लागू करें (स्नेहक को जंग से बचने के लिए उपकरणों की सामग्री के अनुसार चुना जाना चाहिए)।

संचरण भाग

बेल्ट/चेन: बेल्ट की जकड़न की जांच करें (अपनी उंगली के साथ बीच में दबाएं, ड्रॉप ≤10 मिमी होना चाहिए), और समय में इसे बदलें यदि सतह पर दरारें या उम्र बढ़ने हैं; हर दो सप्ताह में श्रृंखला पर स्नेहक ड्रिप करें, और ऑपरेशन के दौरान कोई असामान्य शोर नहीं होना चाहिए।

गियरबॉक्स/असर: गियर के तेल को गियरबॉक्स के संचालन के पहले 50 घंटों के बाद बदलें, और उसके बाद हर छह महीने में तेल स्तर और तेल की गुणवत्ता की जांच करें; महीने में एक बार असर वाले हिस्से में लिथियम-आधारित ग्रीस जोड़ें (अत्यधिक गर्मी अपव्यय से बचें)।

नियंत्रण प्रणाली

विद्युत घटक: हर हफ्ते नियंत्रण बॉक्स में धूल को साफ करने के लिए एक इन्सुलेट ब्रश का उपयोग करें, जांचें कि क्या टर्मिनल ढीला है, और क्या संपर्ककर्ता संपर्क ऑक्सीकरण किया गया है (शराब कपास की गेंदों के साथ मिटा दिया जा सकता है)।

सेंसर: सेंसर की सतह जैसे कि निकटता स्विच और यात्रा स्विच स्विच को साफ करने के लिए स्विच को साफ करने से बचने के लिए, और संवेदनशीलता का नियमित रूप से परीक्षण करें।

पूर्व-भाग निरीक्षण

पुष्टि करें कि धूल हटाने की पाइपलाइन में कोई मोड़ या हवा का लीक नहीं है, और सभी सुरक्षात्मक कवर जगह में स्थापित किए जाते हैं; यह जांचने के लिए शक्ति को चालू करने से पहले मैन्युअल रूप से पीस डिस्क को घुमाएं कि क्या यह अटक गया है।

संचालन के दौरान अवलोकन

के कंपन आयाम पर ध्यान देंफ्लैट वैक्यूम सैंडिंग टेबल (सामान्य संचालन के दौरान कंपन मान .50.5 मिमी/s है)। यदि कंपन तेज हो जाता है, तो मशीन को पीस डिस्क के संतुलन या एंकर बोल्ट के कसने की जांच करने के लिए बंद करने की आवश्यकता होती है।

धूल हटाने की प्रणाली के हवा के दबाव की निगरानी करें (दबाव गेज मान रेटेड रेंज के भीतर होना चाहिए)। हवा के दबाव में अचानक गिरावट फिल्टर ब्लॉकेज या पाइप रिसाव के कारण हो सकती है।

बंद होने के बाद रखरखाव

दीर्घकालिक शटडाउन (24 घंटे से अधिक) से पहले, पीसने की मेज की कामकाजी सतह को नमी और जंग को रोकने के लिए लागू साफ और जंग-प्रूफ तेल को मिटा दिया जाना चाहिए; बिजली बंद करने के बाद मुख्य स्विच बंद करें।

रखरखाव से पहले, सत्ता को बंद करना सुनिश्चित करें और आकस्मिक स्टार्टअप को रोकने के लिए "नो क्लोजिंग" चेतावनी चिन्ह लटकाएं।

फ़िल्टर तत्वों और पीस डिस्क जैसे सामान की जगह लेते समय, संगतता मुद्दों से बचने के लिए मूल विनिर्देशों या प्रमाणित विकल्प का उपयोग करें।

आर्द्र वातावरण में, नियमित रूप से विद्युत घटकों के नमी-प्रूफ उपायों की जांच करें और यदि आवश्यक हो तो डिहुमिडिफिकेशन डिवाइस स्थापित करें।

रखरखाव चक्रों के अनुरेखण को सुविधाजनक बनाने के लिए प्रत्येक सफाई, स्नेहन और घटक प्रतिस्थापन के समय और स्थिति को रिकॉर्ड करने के लिए एक रखरखाव रिकॉर्ड खाता स्थापित करें।

धूल हटाने का प्रभाव: पहले जांचें कि क्या फ़िल्टर तत्व अवरुद्ध है और क्या पाइपलाइन लीक हो रही है, और फिर पुष्टि करें कि क्या पंखे की गति सामान्य है (बेल्ट ढीला या मोटर विफलता के कारण हो सकता है)।

असामान्य पीस सटीकता: पीस डिस्क की सपाटता की जांच करें, चाहे वर्कपीस फिक्सेशन ढीला हो, या क्या गाइड तंत्र पहना जाता है (जैसे गाइड रेल स्ट्रेटनेस विचलन)।

असामान्य शोर या ओवरहीटिंग: बंद करोफ्लैट वैक्यूम सैंडिंग टेबलतुरंत और ट्रांसमिशन पार्ट्स (जैसे कि असर वियर, खराब गियर मेशिंग) या मोटर हीट डिसिपेशन समस्याओं (मोटर फैन डस्ट को साफ करें) की जांच करें।

उपरोक्त रखरखाव के उपाय उपकरण विफलताओं को प्रभावी ढंग से कम कर सकते हैं और सेवा जीवन का विस्तार कर सकते हैं, जबकि पीस सटीकता और कार्यशाला पर्यावरण की सफाई सुनिश्चित करते हैं। विशिष्ट संचालन को विशेष संरचनाओं के लिए रखरखाव विवरण को समायोजित करने के लिए उपकरण निर्माता द्वारा प्रदान किए गए निर्देशों के साथ जोड़ा जाना चाहिए (जैसे कि गीले पीसने वाले टेबल और विस्फोट-प्रूफ डस्ट रिमूवल सिस्टम)।